리튬이온이 양극과 음극으로 이동 할 수 있는 통로 역할

배터리 내부 온도 일정 수준 이상 올라가면 리튬이온 이동 차단

배터리는 한 번 사용하고 버리는 1차전지와 충전을 통해 여러 번 사용이 가능한 2차전지로 구분된다. 가볍고 재충전이 가능한 리튬이온 배터리는 2차전지의 대명사로 우리 생활 곳곳에서 사용되고 있다. 1991년 노트북과 핸드폰 등에 리튬이온 배터리가 적용된 이후 리튬이온 배터리 수요는 폭발적으로 증가했다. 현재는 전기차 시장확대란 시대적 흐름을 타고 수요가 늘어나고 있다. SNE리서치에 따르면, 2차전지 시장규모는 올해 160조원에서 2030년 531조원, 2035년엔 815조원으로 성장할 전망이다. 우리 삶 곳곳에 녹아든 2차전지를 비롯한 배터리는 현재 어떤 트렌드며 특징은 무엇일까. 한스경제가 삼성SDI와 함께 배터리의 역사부터 실제 적용 사례까지 담아 ‘배터리 이야기’를 연재한다. <편집자 주>

[한스경제=권선형 기자] “하얀색이네.” 사람들이 음극, 양극, 분리막을 감은 젤리롤을 보고 제일 먼저 하는 말이다. 양극 활물질과 음극 활물질은 모두 짙은 검은색이고 양극과 음극기재인 알루미늄과 구리는 금속 색을 띈다. 이 모든 소재를 감은 젤리롤은 그와 유사한 색깔일 거라고 대부분 예상하기 때문에 하얀색으로 싸인 젤리롤을 보고 의아해하는 것이다.

젤리롤이 하얀색인 이유는 분리막이 음극과 양극을 모두 감싸기 때문이다. 음극과 양극이 닿는 것을 방지하기 위해 와인딩 단계에서부터 음극과 양극보다 더 크게 포장돼 있고, 맨 마지막 층은 분리막으로만 감싸있기 때문에 일반인의 눈에는 하얀 비닐과 같은 분리막만 보이게 되는 것이다. 이러한 분리막에 대해 “하얀 비닐 같다”고 표현하는 사람이 많은데 전혀 틀린 말은 아니다. 실제 분리막의 재질은 폴리프로필렌(PP)과 폴리에틸렌(PE)이기 때문이다. 하지만 그 안에 담긴 기술력은 보통 비닐에 비할 바가 아니다.

◆ 분리막의 최우선 조건, 안전성

분리막은 크게 네 가지 역할을 한다. 우선 이름에서 알 수 있듯이 배터리 내부의 양극과 음극이 접촉하지 않도록 물리적으로 분리하는 역할을 한다. 어떤 비정상적인 상태로 인해 배터리 내부의 온도가 올라가면 액체 전해질이 말라 양극과 음극 사이 단락(short)이 발생해 화재나 폭발로 이어질 수 있다. 절연층인 분리막은 이런 상황이 일어나지 않도록 막아준다.

두 번째로 눈에는 보이지 않는 포어(pore)라는 기공이 있어 리튬이온이 양극과 음극으로 이동할 수 있도록 통로 역할을 한다. 이 통로로 리튬이온이 양극과 음극을 오가며 충전과 방전을 할 수 있다.

세 번째로 배터리 내부 온도가 일정 수준 이상 올라가게 되면 분리막의 표면에 있는 기공들이 막혀 리튬이온의 이동을 차단하는 역할을 한다. 이는 뜨거운 열에 비닐이 수축하는 것과 같은 원리다. 열이 오르는 상황에서 기공들이 닫혀 단락이 일어나지 않도록 하는 것이다.

마지막으로 분리막은 높은 기계적 강도를 지니고 있어 강한 힘을 받을 때 배터리 내부에서 발생하는 부산물이나 이물질이 두 극 사이를 오가는 것을 차단하는 역할을 한다.

분리막은 배터리 용량과는 무관하다. 그런데 분리막의 두께가 얇으면 동일한 부피 내 양극과 음극 활물질을 더 넣을 수 있어 에너지밀도가 높아진다. 때문에 분리막의 두께를 줄이는 연구가 많이 진행돼 왔다. 리튬이온 배터리에서 사용하는 박막 분리막의 두께는 5~30 마이크로미터(μm)로 매우 얇고 기공의 크기는 10~500나노미터(nm)정도로 매우 작다. 그럼에도 배터리 업체들은 기계적 강도는 더 높으면서도 두께는 더 얇은 분리막 개발에 공을 들이고 있다.

◆ 분리막 코팅 기술로 차별화

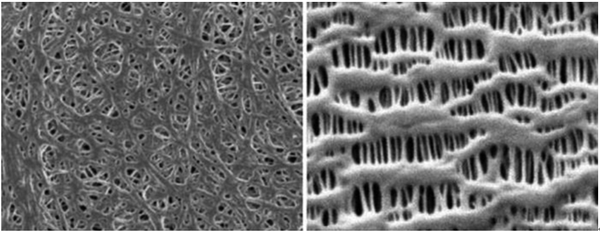

분리막의 제조 방식은 리튬이온이 오가는 기공을 어떻게 만드느냐에 따라 건식과 습식 두 가지로 나뉜다.

건식 제조는 필름원단을 당겨 PP나 PE의 결정의 계면 사이를 벌려서 기공을 만드는 방식으로 제조 공정이 간단한 편이다. 반면 습식 제조는 PE에 기름을 섞고 여러 첨가제를 넣어 고온과 고압으로 반죽해 필름을 뽑아내는 방식이다. 이후 분리막을 냉각하며 성형할 때 PE와 기름의 상분리가 일어난다. 그리고 기름을 용매 추출을 통해 뽑아내면 그 자리가 기공이 되는 것이다.

건식과 습식은 각자의 장단점이 있다. 건식은 제조 공정이 간단하나 기공의 크기가 불균일하고 습식과 비교해 기계적 강도가 약하다. 반면, 습식은 기공의 크기를 균일하게 만들 수 있는 장점은 있으나 제조공정이 복잡해 값이 상대적으로 비싸다.

과거에는 분리막에 베이스 필름이라는 원단 필름 소재 하나만 사용했다. 그런데 최근 들어 분리막의 성능을 강화하기 위해 다양한 소재와 코팅방식을 채택하고 있다. 특히 코팅을 통해 분리막의 안전성이 한층 높아졌다.

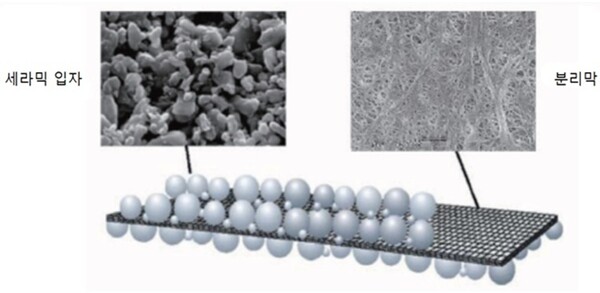

코팅방식은 구체적으로 내열코팅과 접착코팅으로 나눌 수 있다. 내열코팅은 분리막 원단필름에 고내열 바인더와 세라믹 입자를 코팅해 원단의 수축을 억제하는 방식이다. 접착코팅은 분리막 원단필름에 접착바인더를 코팅하고 이를 극판과 접착해 안전성을 향상하고 변형을 방지하는 방식이다.

삼성SDI는 분리막 코팅기술을 내재화 해 차별화된 경쟁력을 확보하고 있다. 2013년 자체 연구 개발을 시작해 이듬해 2014년 구미사업장에 분리막 생산라인을 완성했다. 삼성SDI의 분리막은 외부에서 공급받은 원단에 세라믹과 폴리머소재를 섞은 슬러리를 코팅해 내열성과 접착성은 물론 뛰어난 원가경쟁력을 갖추고 있다.

최근에는 배터리 분리막 표면에 세라믹코팅과 바인더코팅을 동시에 하는 기술을 개발했다. MCS(Multi-layer Coated Separator) 기술을 적용한 ‘고내열성 접착 분리막’이다. 분리막 표면에 코팅을 하고 접착력을 더하면 내열기능이 향상돼 배터리의 화재위험을 크게 낮출 수 있고, 물리적 충격에 대한 안전성도 높일 수 있다.

권선형 기자 peter@sporbiz.co.kr

관련기사

- 삼성전자·삼성SDI·삼성디스플레이, ‘IAA 2023’에서 첨단 전장 기술 선보여

- [삼성SDI와 함께하는 ‘배터리 이야기’] ⑫안정성과 수명에 영향을 주는 음극 소재

- [삼성SDI와 함께하는 ‘배터리 이야기’] ⑪배터리 힘을 결정하는 양극 소재

- [삼성SDI와 함께하는 ‘배터리 이야기’]⑩배터리 제조의 3단계, 극판–조립–화성공정

- [삼성SDI와 함께하는 ‘배터리 이야기’]⑨ 배터리의 4대 구성요소

- [삼성SDI와 함께하는 ‘배터리 이야기’]⑧ 화학전지에서 어떻게 전기가 만들어질까

- [삼성SDI와 함께하는 ‘배터리 이야기’]⑦ 배터리 3총사, 원통형‧각형‧파우치형 배터리

- [삼성SDI와 함께하는 ‘배터리 이야기’]⑥ 2차전지 발전史, 납축전지에서 리튬이온 배터리까지

- [삼성SDI와 함께하는 ‘배터리 이야기’]⑤ 충전이 안 되는 1차전지, 다시 충전할 수 있는 2차전지

- [삼성SDI와 함께하는 ‘배터리 이야기’]④ 금속과 전해질을 이용한 배터리의 기원, 볼타의 전지

- [삼성SDI와 함께하는 ‘배터리 이야기’] ③인류의 첫 배터리, 바그다드 전지

- [삼성SDI와 함께하는 ‘배터리 이야기’]② 전기자동차의 심장, 배터리

- [삼성SDI와 함께하는 ‘배터리 이야기’] ①1회용이 아닌 ‘재충전하는 세상’을 만든 2차전지

- [삼성SDI와 함께하는 ‘배터리 이야기’] ⑭리튬이온의 베스트 드라이버 ‘전해질’

- [1.5°C HOW] 삼성SDI, 국내 全 사업장 ‘폐기물 매립 제로’ 최고 등급 획득

- [삼성SDI와 함께하는 ‘배터리 이야기’] ⑮힘세고 오래가는 원통형 배터리

- [삼성SDI와 함께하는 ‘배터리 이야기’] ⑯모양과 크기가 자유로운 파우치형 배터리

- [삼성SDI와 함께하는 ‘배터리 이야기’] ⑰기술혁신으로 탄생한 웨어러블 기기용 배터리

- [삼성SDI와 함께하는 ‘배터리 이야기’] ⑱가솔린차보다 먼저 개발된 전기자동차

- [삼성SDI와 함께하는 ‘배터리 이야기’] ⑲하이브리드 전기자동차와 전기자동차의 차이는?

- [삼성SDI와 함께하는 ‘배터리 이야기’] ⑳전기자동차용 배터리의 2단 변신, 모듈과 팩

- [삼성SDI와 함께하는 ‘배터리 이야기’] ㉑전기자동차 배터리 3총사, 각형‧원통형‧파우치형

- [삼성SDI와 함께하는 ‘배터리 이야기’] ㉒전기자동차 용량은 어떻게 산정할까

- [삼성SDI와 함께하는 ‘배터리 이야기’] ㉓저장할 수 없는 전력의 한계 해결해 주는 ESS

- [삼성SDI와 함께하는 ‘배터리 이야기’] ㉔전력, 상업, 무정전전원장치, 가정, 통신용으로 사용되는 ESS

- [삼성SDI와 함께하는 ‘배터리 이야기’] ㉕신재생에너지 ‘간헐성’ 해결하는 솔루션, ESS